طراحی، مهندسی معکوس و ساخت قطعات صنعتی ATRA:Advanced Technology and Research Association

طراحی، مهندسی معکوس و ساخت قطعات صنعتی ATRA:Advanced Technology and Research Association

پمپها به عنوان بخش حیاتی صنایع مختلف، دومین تجهیز پرمصرف بعد از الکتروموتور در صنعت میباشند. مشاوره صحیح در انتخاب پمپ در کنار نگهداری مناسب آن باعث میگردد عمر مفید پمپ 20 الی 50 درصد افزایش یابد. کارشناسان شرکت آترا با شناخت صحیح از نحوه عملکرد انواع پمپها و نیز به علت دارا بودن تجربه فراوان در مجموعههای صنعتی مختلف، آمادگی ارائه مشاوره تخصصی در بخشهای مختلف صنعت پمپ و آبرسانی دارند.

از جمله مواردی که نیازمند بهره گیری از مشاوره تخصصی در آنها احساس میگردد به قرار زیر است:

مشاوره تخصصی در زمینه نصب و بهره برداری پمپ نفتی و صنعتی

در شرایط کلی نحوه انتخاب صحیح بایستی به گونهای باشد که فاکتورهای ذیل رعایت گردد:

متاسفانه برخی از پمپ های شرکتهای معتبر پمپسازی معتبر دارای ساختار پیچیده میباشند. به طوریکه لزومی بر وجود این پیچیدگیها نبوده و بدون آن نیز میتوان پمپ مناسبی طراحی کرد. تعمیر زمان بر و وقت گیر، قطعات بیش از حد منفصل و بطور کلی ساختار دردسر ساز در هنگام تعمیر از جمله مشکلاتی است که بعد از بهرهبرداری از پمپ باعث تحمیل هزینههای اضافی بر کارفرما میکند. حتی گاهی کوچکترین بی احتیاطی، منجر به آسیب های جدی به اینگونه پمپها خواهد شد.

قطعات در ارتباط با سیال عامل ممکن است تحت شرایط کاری ویژهای از جمله خوردگی، سایش و یا ضربه باشد. بنابراین در چنین شرایطی انتخاب جنس مناسب باعث بهبود عملکرد پمپ میگردد.

در صورتیکه دسترسی به برق مصرفی محدودیت وجود داشته باشد، انتخاب پمپی که میزان مصرف برق آن مطابق با تابلو برق موجود باشد از جمله ضروریات است. به عبارت دیگر بر اساس شرایط کاری موجود امکان انتخاب چندین پمپ با مشخصات عملکردی متفاوت وجود دارد. بر اساس بازده و توان مصرفی پمپ بایستی انتخابی صورت پذیرد که الکتروموتور در شرایط Overload قرار نگیرد زیرا این کار باعث آسیب رساندن به الکتروموتور و پمپ میگردد.

ممکن است قطعات خاصی با جنس ویژه در پمپ بکار رفته باشد که تامین آنها به عنوان قطعه یدکی با مشکلاتی همراه باشد. قیمت بالا، عدم دسترسی به قطعات در زمان کم و یا عدم تولید قطعه مورد نظر از جمله مشکلاتی است که بعد از چند سال از بهرهبرداری پمپ امکان به وقوع پیوستن آن وجود دارد.

امروزه شناخت نیاز صنعت کشور به قطعات تخصصی پمپهای مختلف با در نظر گرفتن تنوع آنها و تعدد شرکتهای سازنده خارجی با وجود مشکلات موجود در تامین آنها از خارج از کشور لازم و ضروری است. شرکت آترا با بکارگیری ماشینآلات صنعتی پیشرفته در کنار دانش فنی ساخت قطعات پمپ میتواند قطعات مختلف انواع پمپهای مورد استفاده در صنایعی همچون نفت، پتروشیمی، فولاد، مس، معدن و حفاری تامین کند. قطعات بر اساس نقشههای ساخت بدست آمده از مراحل مهندسی معکوس یا بازطراحی ساخته میگردند و با بکارگیری تجهیزات مدرن کنترل کیفی همچون اسکنر سه بعدی کیفیت آنها مورد بررسی قرار میگیرد. با توجه به وجود دستگاههای تولید با ظرفیت بالا، امکان ساخت قطعات با سایز بزرگ نیز برای شرکت آترا فراهم است. البته تأمین زود هنگام و بیش از نیاز قطعات کم مصرف غیرکلیدی، ضرورتی ندارد و انبار شرکتها بایستی همواره از داشتن چنین اجناسی اجتناب کنند.

قطعاتی که شرکت آترا آمادگی ساخت و تامین آنها را دارا میباشد:

شرکت آترا به عنوان یکی از پیشگامان حوزه تحلیل-شبیه سازی، طراحی و ساخت تجهیزات دوار به خصوص انواع پمپ سانتریفیوژ صنعتی فعالیت خود را از سال 1393 آغاز نمود. متخصصین این شرکت با بهرهگیری از تکنولوژیهای روز دنیا و نیز بکارگیری آخرین دستآوردهای علمی و فنآوریهای جدید سعی در بهبود کیفیت و عملکرد تجهیزات مکانیکی دوار به خصوص پمپ دارد.

پمپ فرآیندی سری BB4

این شرکت با دارا بودن امکانات کنترل کیفی، مهندسی معکوس در کنار بهرهگیری از تجربه و دانش فنی متخصصان همواره در مسیر پیشرفت و رفع مشکلات صنعت پمپ کشور قدم برداشته است. این شرکت توانسته است همواره خدمات متمایزی در حوزه طراحی و ساخت تجهیزات مرتبط با صنعت پمپ داشته باشد.

از جمله پمپهایی که شرکت آترا توانایی طراحی، مهندسی معکوس، بازطراحی آنها را دارا میباشند، به قرار زیر است.

پمپ سانتریفیوژ یک طبقه، پمپ طبقاتی (فشار قوی)، دومکشه، پمپهای فرآیندی نظیر سری BB

تحلیل دینامیک سیلاتی پمپ

کلینیک تخصصی پمپ در شرکت آترا شامل چندین دپارتمان است:

بردارهای سرعت جریان در داخل پمپ

استانداردهای معتبر مورد استفاده در شبیهسازی پمپهای سانتریفیوژ و ساخت قطعات آنها توسط شرکت آترا به قرار زیر است.

API 610: کلیه ملزومات پمپهای سانتریفیوژ لازم جهت استفاده در صنایع زیر:

نفت، پتروشیمی و گاز طبیعی، فرآیندهای هیدروکربنی، انتقال نفت خام، خطوط لوله، سیستمهای تقویت فشار بالا، نیروگاهها، تغذیه دیگ بخار و سیستمهای اسمز معکوس

ISO 9908: ملزومات مورد نیاز و خصوصیات فنی پمپهای سانتریفیوژ تک مرحلهای، چند مرحلهای، افقی و یا عمودی بیان شده است.

این استاندارد مناسب برای پمپهای با هد و دبی پایین میباشد.

ISO 5199: ملزومات مورد نیاز و خصوصیات فنی پمپهای سانتریفیوژ تک مرحلهای، چند مرحلهای، افقی و یا عمودی مورد استفاده به خصوص در صنایع پتروشیمی بیان شده است.

ISO 10816-7: ارزیابی ارتعاشات مکانیکی برای پمپهای روتودینامیک

API 684: توصیههای لازم برای آنالیز ارتعاشاتی پیچشی، سرعت بحرانی و بالانس روتور

API 682: انواع پلانهای آببندی مورد استفاده در سیستم آببندی مکانیکی پمپهای سانتریفیوژ. ملزومات این استاندارد مورد تایید استاندارد API 610 میباشد.

EN ISO 9906: آزمونهای پذیرش هیدرولیکی پمپهای سانتریفیوژ صنعتی.

از قبیل تعیین گارانتیهای فنی، توصیه برای تهیه گزارش تست، تعیین پارامترهای عملکردی پمپ تحت شرایط گارانتی و ...

ISO 17766: شرایط پمپاژ برای پمپهای سانتریفیوژ صنعتی در حال کار با سیال لزج – تصحیح عملکرد

ISO 4183: استاندارد مربوط به پولی و تسمههای v شکل

چهارمین نمایشگاه فناوری های نو و پیشرفته ربع رشیدی تبریز با حضور "عبدالرضا رحمانی فضلی" وزیر کشور و برخی از مسوولان حوزه علم و فناوری و اقتصادی کشور و استان آذربایجان شرقی در تاریخ 20 لغایت 23 آبان ماه سال 95 در فضای نمایشگاه بین المللی تبریز برگزار گردید. در چهارمین دوره، شرکتهای مطرح داخلی و خارجی از قبیل چین و مالزی حضور داشتند.

شرکت آترا نیز با هدف معرفی توانمندی ها و ارتباط مستقیم با صنعتگران محترم منطقه در این نمایشگاه حضور فعالی داشت. موضوعات زیر در روزهای برپایی این رویداد در غرفه گروه مهندسی آترا به بحث و مذاکره گذاشته شد:

کارگاه مرکزی گروه فنی مهندسی آترا با استفاده از ماشین آلات و ابزارهای مدرن و پیشرفته روز دنیا و به کمک دانش نوین مهندسی قطعات، تجهیزات و انواع مدل های ریخته گری و قالب سازی را طراحی می کند. کارگاه طراحی و ساخت قطعات و ماشین آلات آترا با هدف ساخت و تامین تجهیزات در صنایع زیر تاسیس گردید.

اکنون با بهره گیری از تجهیزات پیشرفته و نیروی فنی متخصص در زمینه های مختلف در خدمت صنایع کشور می باشد. گروه آترا فعالیت ماشین سازی خود را در راه اندازی خطوط تولید – طراحی و ساخت دستگاههای مخصوص صنایع مختلف مخازن استیل، مخازن تحت فشار و ساخت تجهیزات و ماشین آلات آزمایشگاهی ارائه می دهد.

واحد ماشینکاری و مونتاژ مجهز به دستگاه های زیر است.

مشخصات دستگاه فرز کانتور- شرکت آترا

مشخصات دستگاه فرز CBM- شرکت آترا

مشخصات دستگاه فرز سیگما- شرکت آترا

مشخصات دستگاه تراش ماشین سازی - شرکت آترا

واحد مونتاژ با مجهز بودن به ابزار آلات و تجهیزات لازم امکان مونتاژ و دمونتار تجهیزات صنعتی از قبیل انواع پمپ، شیر آلات، ماشین آلات صنعت خودرو و ... را دارا می باشد.

فایل ابر نقاط و مهندسی معکوس پره پمپ

تبریز - منطقه صنعتی غرب - خیابان صنعت - شهرک فناوری خودرو - واحد های کارگاهی - پلاک 274

09142233539 - 04134460387

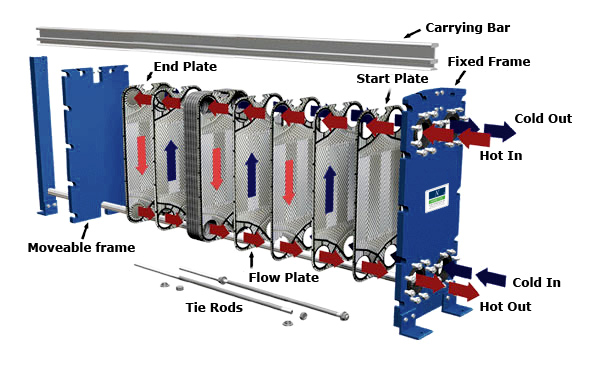

طراحي حرارتي و هيدروليکي مبدل گرمایی شامل تعيين مقدار انتقال حرارت و ارزيابي افت فشار يا اندازه مبدل است.

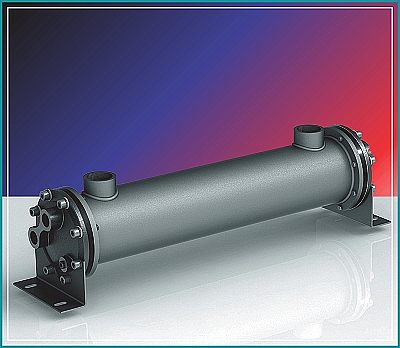

شرکت فنی مهندسی و تحقیقاتی آترا آمادگی دارد که در زمینه طراحی، شبیه سازی حرارتی و سیالاتی و نیز ساخت انواع مبدل های حرارتی با صنایع و کارخانجات مربوطه همکاری کند.

طراحي حرارتي شامل تعيين ساده ضرايب انتقال حرارت سيال دو طرف براي بدست آوردن ضريب انتقال حرارت در حالت بدون جرم گرفتگي است. با در نظر گرفتن مقداري منطقي براي ضريب جرم گرفتگي، ضريب انتقال حرارت کلي به دست مي آيد. با توجه به آن و استفاده از معادلات مربوطه سطح مورد نياز مشخص خواهد شد. براي طراحي حرارتي يا پيش بيني عملکرد يک مبدل حرارتي، بايستي روابطي بين نرخ انتقال حرارت کلي و کميت هايي مانند دماهاي ورودي و خروجي سيال، ضريب انتقال حرارت کلي و مساحت سطح انتقال حرارت به دست آورد. ميتوان با اعمال موازنه انرژي کلي براي دو سيال، دو رابطه به دست آورد.

طراحي هيدروليکي شامل ارزيابي افت فشار و اندازه مبدل است. دليل عمده افت فشار در مبدل گرمایی، اصطکاک ناشي از جريان سيالات درون لوله و پوسته مبدل است. اصطکاک ناشي از انبساط و انقباض ناگهاني و يا معکوس شدن جهت جريان نيز موجب افت فشار مي شود. تغييرات بوجود آمده در کلگي و انرژي جنبشي نيز ميتواند بر افت فشار موثر باشد. اين تاثيرات نسبتاً کوچک است که البته ميتوان در اغلب محاسبات طراحي از آنها صرف نظر کرد.

بر اساس تعداد متغيرهاي مربوط با آناليز مبدل حرارتي، گروه هاي وابسته و مستقل بدون بعد فرمول بندي ميشوند. روابط بين گروههاي بدون بعد يا اسکالر براي آرايشهاي مختلف جريان تعيين ميشوند. بر اساس انتخاب گروههاي بدون بعد، از چند روش براي طراحي استفاده شده است. وروديها به فرآيند حرارتي و هيدروليکي عبارتند از انتقال حرارت سطحي و مشخصات سايش جريان، ويژگيهاي هندسي، ويژگي هاي ترموفيزيک سيالات و مشخصات طراحي و پروسه.

راهحلها براي مسائل نسبت بندي و اندازه بندي ماهيت عددي و محاسباتي دارند. همه دادههاي تجربي مربوط به انتقال گرما و ويژگيهاي فرسايش سيال و ساير ويژگيهاي دائمي براي محاسبات مورد نياز هستند. بواسطه پيچيدگي محاسبات اين فرآيندها اغلب با استفاده از الگوريتم و ايجاد کدهاي طراحي خاص محاسبه ميشوند. از آنجا که متغيرهاي هندسي و وضعيت هاي متعددي وابسته به شرايط کار در مسئله اندازه بندي وجود دارد. لذا موضوع فرمول بندي بهترين راه حل طراحي در ميان همه راه حل هاي ممکن که معيارهاي عملکرد و طراحي را برآورده ميکنند، مطرح است. اين خواسته تنها با به کارگيري تکنيکهاي بهينهسازي محاسبات بعد از تعيين اندازه اوليه محقق ميشود تا اهداف طراحي مبدل حرارتي در ميان چهار چوب محدوديت هاي تحميلي بهينه سازي شود.

براي تضمين اينکه مبدل گرمایی تحت شرايط پايدار در طول مدتي که کار کند، بایستی شرايط مطلوب خود را حفظ کند. بدین منظور لازم است طراحي مکانيکي انجام شود. مبدل مرکب از المان هاي تبادل حرارتي و المان هاي توزيع کننده سيال است. طراحي مکانيکي و ساختاري بايد براي تک تک المانها انجام شود. همچنين لازم است اين نکته به خاطر سپرده شود که طراحي ساختاري مبدل حرارتي از اهميت ويژهاي برخوردار است. طراحي صحيح ابزارهاي توزيع سيال شامل موارد زیر بايد علاوه بر هسته مبدل گرمایی انجام گيرد تا اين تضمين ايجاد شود که هيچکدام از موارد خوردگي و خستگي در طول مدت کارکرد مبدل حرارتي به عنوان يک مشکل خاص محسوب نميشوند.

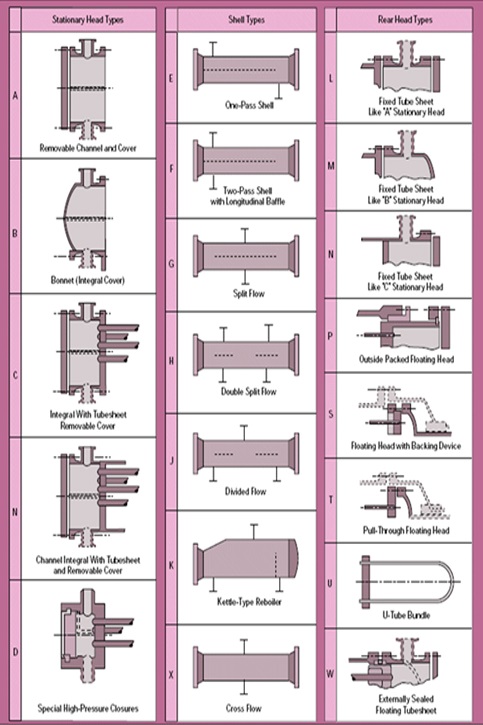

طراحي ساختاري شامل تنش حرارتي، خستگي و آناليز خزش است تا طول عمر مبدل حرارتي محاسبه شود. در مورد مبدل هاي پوسته و لوله، از آنجا که جزئيات استانداردهاي TEMA به طراحي مکانيکي مربوط است، لذا قيمت گذاري مبدل ها قبل از اتمام طراحي مکانيکي انجام مي شود و طرح هاي نهايي بعد از آن انجام ميشود.

مبدلهاي حرارتي تقريباً پرکاربردترين عضو در فرآيندهاي شيميايياند و ميتوان آن ها را در بيشتر واحدهاي صنعتي ملاحظه کرد. مبدل حرارتی وسیله ای است که امکان انتقال انرژي گرمايي بين دو يا چند سيال در دماهاي مختلف را فراهم ميکنند. اين عمليات ميتواند بين مايع- مايع ، گاز- گاز و يا گاز- مايع انجام شود. مبدل هاي حرارتي به منظور خنک کردن سيال گرم و يا گرم کردن سيال با دماي پايين تر و يا هر دو مورد استفاده قرار مي گيرند.

مبدلهاي حرارتي در محدوده وسيعي از کاربردها استفاده مي شوند. اين کاربردهاي شامل نيروگاهها ، پالايشگاهها ، صنايع پتروشيمي، صنايع ساخت و توليد ، صنايع فرآيندي، صنايع غذايي و دارويي، صنايع ذوب فلز ، گرمايش ، تهويه مطبوع ، سيستم هاي تبريد و کاربردهاي فضايي ميباشند. مبدل هاي حرارتي در دستگاههاي مختلف کاربرد دارد:

ديگ بخار و مولد بخار

کندانسور، اواپراتور، تبخير کننده ها

برج خنک کن، پيشگرمکن فن کويل

خنک کن و گرم کن روغن

رادياتور ها، کوره ها و ... کاربرد فراوان دارند.

صنايع بسياري در طراحي انواع مبدلهاي حرارتي فعاليت دارند و هم چنين، دروس متعددي در کالج ها و دانشگاهها با نامهاي گوناگون در طراحي مبدلهاي حرارتي ارائه مي گردد. محاسبات مربوط به مبدلها کاري طولاني و گاهي خسته کننده است. مثلاً طراحي يک مبدل براي يک عمليات به خصوص نياز به حدسهاي زيادي دارد که با استفاده از آنها و طبق استانداردها ميتوان اندازههاي يک مبدل مناسب را پيدا کرد. اما با استفاده از برنامههاي کامپيوتري تمام اين محاسبات توسط کامپيوتر انجام ميشود و طراح براي طراحي تنها بايد شرايط عملياتي و خواص سيالات حاضر در عمليات را وارد کند.